|

SKF通过优化钢材和热处理工艺,提高风电齿轮箱轴承性能SKF为风电齿轮箱开发了一种新型滚子轴承,该轴承的额定寿命处于行业最前端,能够减少停机和维护时间。

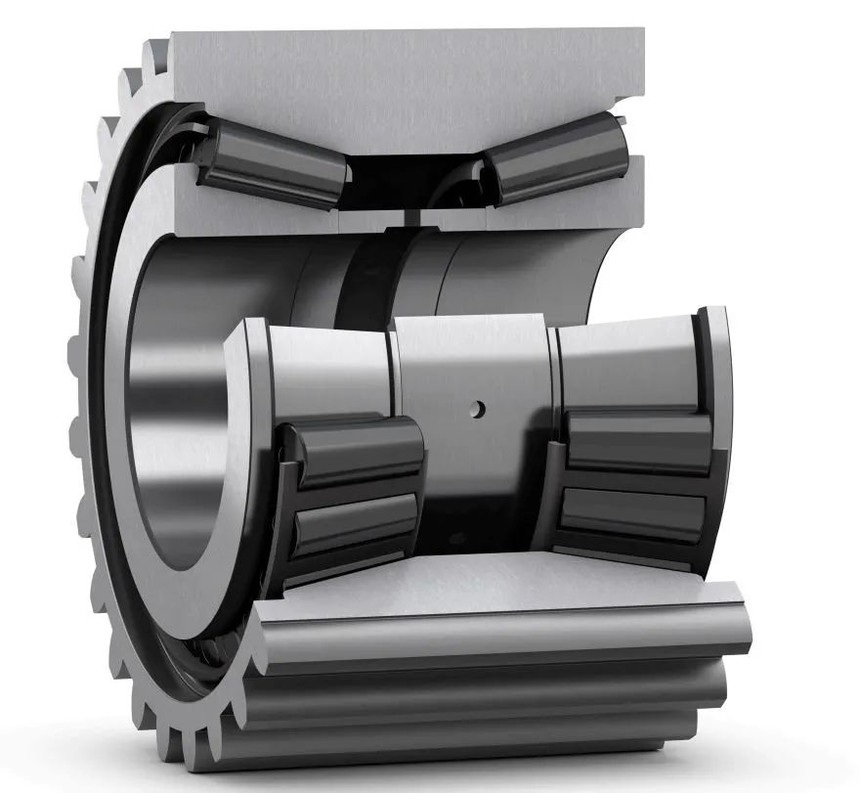

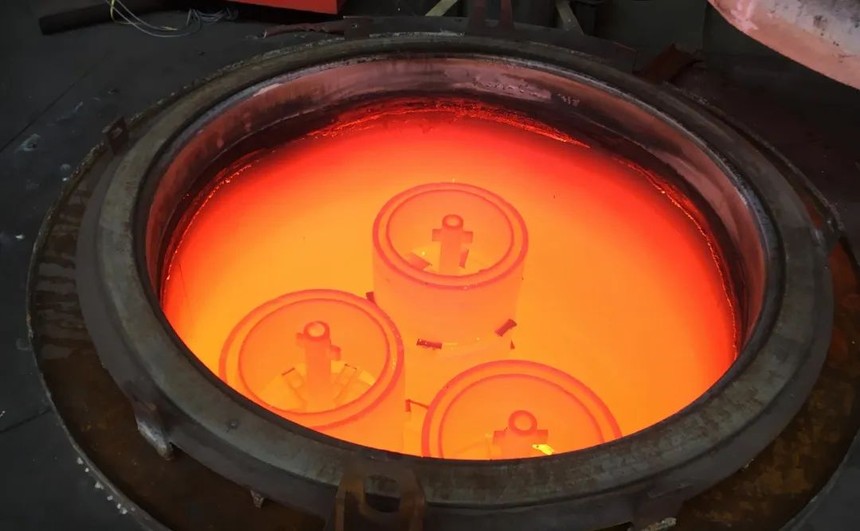

SKF的高耐久性风电齿轮箱轴承依靠的是量身定制的钢材和热处理工艺的优化组合,旨在提高抗疲劳性和稳定性。化学热处理工艺改善了其表面和次表面性能。

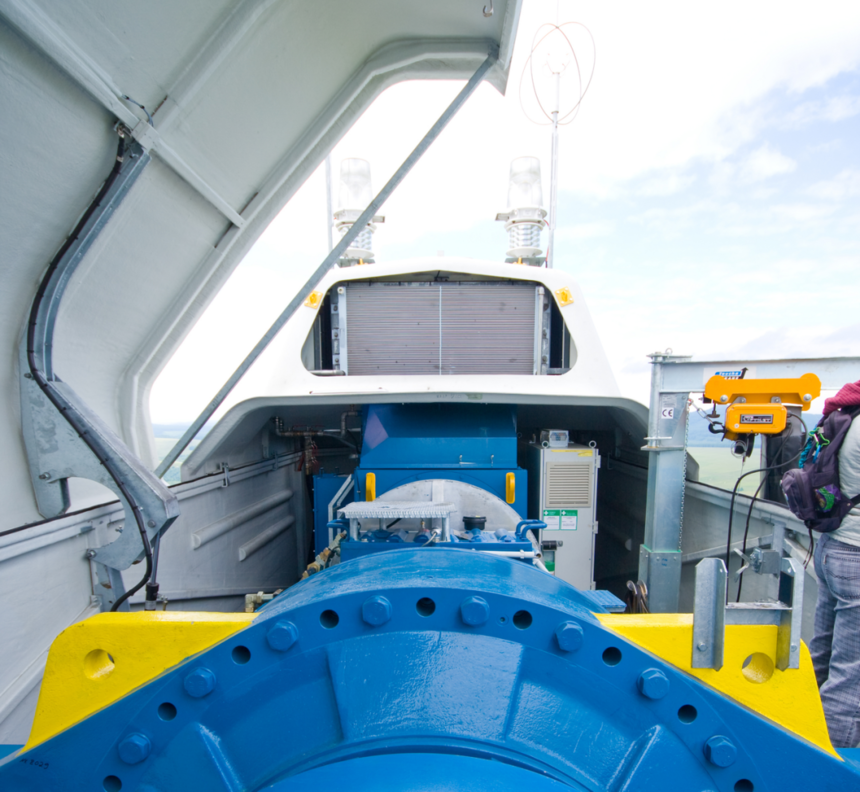

SKF风电齿轮箱管理中心经理David Vaes说:“热处理工艺增加了轴承零件的淬硬层,提高了表面及次表面材料强度,能够应对轴承运行过程中的高应力。” “滚动轴承的性能在很大程度上取决于材料参数,如微观组织、残余应力和硬度。” 这种定制的钢和热处理工艺有几个好处:增加了轴承的额定寿命,相应的能减小尺寸;提高了轴承的承载能力,以抵抗齿轮箱轴承的典型故障模式,例如白蚀裂纹(WEC)、微点蚀和磨损等引起的早期失效。 内部测试和计算显示,与目前的行业标准相比,轴承寿命提高了5倍。此外,在内部测试平台上试验也证明,抗WECs导致的早期失效能力提高了10倍。 SKF高耐久性齿轮箱轴承性能的提高意味着轴承尺寸可以减小,有助于增加齿轮箱的扭矩密度。这对于最新一代的多兆瓦风电机组来说至关重要。

在一个6 MW风电变速箱典型行星级中, 通过使用SKF高耐久性齿轮箱轴承,在保持与行业标准轴承相同额定寿命下,可将行星轮轴承的尺寸减小多达25%,从而使行星齿轮的尺寸也减小。 齿轮箱中的不同位置可以实现类似的尺寸缩减。在平行齿轮级,轴承尺寸的减小也将降低滑动相关损伤的风险。 阻止典型故障模式的发生,有助于齿轮箱制造商、风机厂家和服务提供商提高产品可靠性,减少计划外的停机和维修成本。 这些新特征有助于降低风能的能源均等化成本(LCoE),并支持风能行业成为未来能源结构的基石。 (来源:SKF) |