|

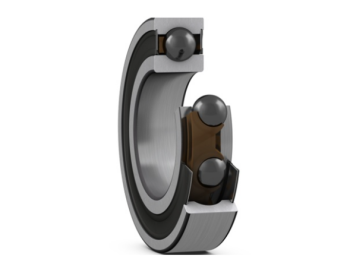

电动化浪潮下 混合陶瓷轴承成为一种趋势乘联会最新数据显示,2022年我国新能源乘用车累计批发量649.8万辆,同比增长96.3%。乘联会预计2023年新能源车销量850万辆,渗透率达36%。 电动化浪潮下,汽车的动力传动系统设计发生了翻天覆地的变化,这个变化不仅仅影响了发动机变速箱这些大总成,也对汽车轴承提出了更多新要求:1)电机轴承相比传统轴承转速高,需要密度更低、相对更耐磨的材料;2)由于电机的交变电流引起周围电磁场变化,需要更好的绝缘性减小轴承放电产生的电腐蚀;3)要求轴承球表面更质量更好,磨损更少。  斯凯孚混合陶瓷球轴承 近日,斯凯孚于新昌球轴承生产基地举办庆典,庆祝其第50万颗应用于新能源汽车行业的陶瓷球轴承正式下线。这标志着斯凯孚在华生产制造达成了又一里程碑,也标志着斯凯孚在新能源汽车领域的生产供应与服务能力达到更高水平。 陶瓷球具有低密度、高硬度、耐摩擦等特点,适宜高速旋转工况,在高温、强磁、高真空等领域,陶瓷球具有不可替代性。因此,在新能源汽车中,陶瓷轴承的应用成为一种趋势。例如,特斯拉Model S采用的电机中输出轴是采用混合陶瓷轴承,采用设计的混合陶瓷轴承,轴承滚动体采用氮化硅球;奥迪ATA250电机位于内部的2个转子轴承同样采用陶瓷材质制成。 斯凯孚的突破与创新 面对汽车行业的发展趋势,斯凯孚在电动化方面较早便开启了布局,目前在解决行业瓶颈方面已有较大突破。 高速球轴承——助推电机提速高速 早在2018年,斯凯孚就发现了市场上不同寻常的变化:自家的新式节能轴承作为一款工业产品,因其领先于传统球轴承的高转速能力突然在新能源市场上大卖,许多厂商选择将其装到了新能源车辆电机上。彼时市面上的新能源汽车电机转速普遍为10,000r/min左右,而后转速要求越来越高,逐步迈向15,000,20,000r/min甚至更高发展。  HS1.8新一代高速球轴承(来源:斯凯孚) 针对此,2021年11月,斯凯孚发布了革命性的高转速深沟球轴承HS1.8,该产品最高转速可达180万(dmn值),以40mm轴径为例可满足最高30,000r/min电机转速。 新一代圆锥滚子轴承——追求极致低摩擦 除了高速球轴承之外,新一代圆锥滚子轴承是斯凯孚追求极致低摩擦的又一“利器”。 在减速器内,圆锥滚子轴承可承受较大轴向载荷,但摩擦力较高会消耗大部分的能量,是电驱系统内摩擦损耗的“能耗大户”。若要提高三合一电驱系统的能效,就要想办法降低摩擦力。  新一代圆锥滚子轴承(来源:斯凯孚) 新一代SKF圆锥滚子轴承通过定制设计和磨削工艺,在常规车速下比标准滚子轴承减少60%的能耗损失。在实现低能耗的同时,还能保证轴承的使用寿命,保证整体电驱系统高可靠性。 导电环+混合陶瓷球轴承——助力解决“电腐蚀”困扰 电腐蚀往往会带来轴承表面损坏、润滑剂过早老化、产生异响等影响,并会缩短轴承和润滑剂的使用寿命,最终导致轴承失效。对此,斯凯孚认为,面对不论是系统环形电流还是EDM轴电流带来的电腐蚀风险,混合陶瓷球轴承加上导电环的配置能让多数难题迎刃而解。 首先在导电环上,斯凯孚已开发多年,该产品既适用于干式环境油脂润滑的电机,也适用于油冷环境的电机,且可以一直保持在比较低的接触电阻,具有优异的导电性能。 在混合陶瓷球轴承方面,该产品内外套圈仍然采用轴承钢,滚动体采用氮化硅材质。 全方位加码在华布局,增产量、保质量满足本土市场需求 凭借多年积累的技术经验和服务优势,早在2010年,斯凯孚陶瓷轴承便在新能源车领域实现了规模化应用。随着国内新能源汽车市场的快速发展,2020年起斯凯孚大力推进陶瓷球轴承生产及产业链的本地化建设;2021年斯凯孚新昌球轴承生产基地开始量产陶瓷球轴承,短短一年多时间便实现了50万套的高产量,充足的产能将为新能源汽车领域广大客户提供无忧保障。 近年来,斯凯孚中国汽车业务持续增长,其位于新昌、宁波、常山、芜湖、济南、上海各地的多个工厂均生产汽车相关产品。此外,斯凯孚还在中国加强了研发的本地化,2017年斯凯孚将球轴承研发部门转移到上海,立足中国,服务全球。5年时间内,球轴承研发部门主导了包括HS1.8高速球轴承在内的多个新产品开发项目。 (来源:斯凯孚中国) |